WARUM DER LAST DOWN ?

Für den Urlaub im Sommer 2013, wo wir ein paar Tage in die Tiroler Berge fahren, musste unbedingt noch ein Elektrosegler her. Zuerst wollte ich einen 15 Jahre alten Alpina wieder aufbauen, die Zeit bis zum Urlaub sagte mir aber etwas anderes. Nach einigem suchen wurde ich bei Staufenbiel in Hamburg auf den Vitesse aufmerksam. Dieser war leider ausverkauft. So entschied ich mich für den LAST DOWN CONTEST in der PNP Version. Diesen würde ich bis zum Urlaub in die Luft bekommen. Also los geht's...

Montag um 16:00 Uhr online bestellt und am Mittwoch um 9:00 superschnell frachtfrei geliefert - so ist eben Staufenbiel!!!

Die Hausmarke von Staufenbiel

Das Modell

DER BAUKASTEN:

Mittwoch um 9:00 Uhr, exakt 41 Stunden nach der Online Bestellung trafen die bestellten Teile ein

Ein schöner großer Karton...

...mit gut eingepackten Teilen...

...die Tragflächen ausgepackt...

...und provisorisch zusammen gesteckt.

In der nächsten Verpackungsebene wird der Rumpf sichtbar...

...und die Zubehörteile.

Staufenbiel legt einen zweiten Propeller kostenlos bei, da ich mit 4S Lipo fliegen möchte - das finde ich super. Sogar ein "Flächentrenner - Keil" von Multiplex sowie das komplette Servozubehör liegt dem Baukasten bei. Der Flächenstahl scheint von guter Qualität zu sein.

Als letztes im Baukasten kommt die Anleitung in deutscher Sprache zu Tage, die natürlich sofort gelesen wurde.

ZUBEHÖR:

Als Zubehör für das flugfertige Modell kommen folgende Komponenten zum Einsatz, die mit dazu bestellt wurden:

- 1 x Graupner GR-16 HoTT, Empfänger

- 1 x Electric Air-Modul 2 Vario, Telemetrie Modul

- 1 x DYMOND Master X-80 BEC, Regler

- 1 x DYMOND Master X Programmierkarte

- 10 x Goldstecker 10 mm + Schrumpfschlauch

- 1 x DYMOND LC-5000 4S (14,8V - 30C), LiPo Akku

Für das auspacken und die Fotoserie habe ich ca. 1 Stunde gebraucht. Nun ging es sofort mit dem Zusammenbau der Komponenten los.

BAUBEGINN - DIE KABINENHAUBE

Als erstes fiel mir auf, dass die Kabinenhaube auf der rechten Seite 4 mm und auf der linken Seite 6 mm über den Rumpf hinaus steht. Insgesamt also ca. 10mm. Dieses Maß vergrößerte sich noch, als ich das Modell in der Sonne liegen ließ.

Außerdem sitzt die Haube sehr locker auf dem Rumpf. Hier gilt es Abhilfe zu schaffen.

Aus einem 1,5 mm starken verzinktem Stahlblech wurde ein ca. 20 mm breiter streifen heruntergeschnitten und dem Radius der Haube entsprechend gebogen.

Eine Holzform mit dem nötigen Innenmaß von 110 mm wurde gebaut und das Stahlblech im Radius und der Länge angepasst. Dann wurde es mit Epoxidharz in die Haube eingeklebt. Gleichzeitig wurde der "Haubenhalter" CFK Stab um 20 mm nach hinten mit Glasgewebe eingeharzt, um die Klemmung der Haube zu erhöhen.

Nach Aushärtung des Harzes wird die Haube von innen schwazmatt lackiert...

...nach der Trocknung sieht das "Tuning" wie Original aus...

...und die Haube passt nun perfekt ohne jeden Spalt auf den Rumpf.

Für diese Zusatzarbeit wurde ca. 1 Stunde benötigt - mit dem auspacken war ich nun insgesamt ca. 2 Stunden am Modell beschäftigt.

DIE FLÄCHENSTECKUNG

Nun wurde das Modell provisorisch zusammengesteckt, was ohne Probleme ging.

Beim ablegen des Modells auf den Boden fiel mir ein total unterschiedlicher "Flächenspalt" von ca. 1,5 mm an der Linken Tragfläche auf.

Nach dem "Nachputzen" von Flächenverbindern und Steckungen mit einem Skalpell passten die Tragflächen super zusammen...

Hier eine andere Ansicht des Flächenübergangs. Für diese Anpassungen wurden ca. 0,5 Stunden aufgewendet. Insgesamt bin ich nun bei 2,5 Stunden Arbeitszeit am Modell.

ERSTER ZUSAMMENBAU

Das zu Testzwecken zusammengesteckte Modell...

...hat für mich wircklich...

...riesige Ausmaße.

Die Flächen werden mit dem oben erwähnten Keil wieder getrennt.

LÖTARBEITEN

Als nächstes wurden die Lötarbeiten erledigt und der Antriebsakku mit den nötigen Steckern ausgestattet.

Dabei fiel auf, dass das Höhenruderservo eine Verlängerung braucht. Wäre gut gewesen, wenn Staufenbiel das dazugeschrieben hätte. So musste ich ca. 1,30 m Servokabel, das ich noch auf Lager hatte, einlöten.

Auch der Regler und das Electric Air-Modul wurden mit den passenden Steckern ausgestattet. Für alle Lötarbeiten wurde 1 Stunde benötigt. Somit bisherige Gesamtarbeitszeit am Modell: 3,5 Stunden.

LEITWERKSMONTAGE

Das Seitenleitwerk wird mit Scharnieren versehen, welche mit Epoxidharz eingeklebt wurden...

...anschließend wurde das Ruder eingeklebt.

Bei den Schraubenlöchern für das Höhenruder waren die Gewindelöcher verklebt. Hier wurde zuerst...

...mit einem 5 mm Bohrer bis zum Metall aufgebohrt und anschließend...

...mit einem M4 Gewindebohrer nachgeschnitten. Danach ließen sich die Kunstoffschrauben problemlos eindrehen.

STROM AM MODELL

Um die Anlenkungen einzubauen müssen die Servos in Mittelstellung sein, dazu braucht es "Strom am Modell".

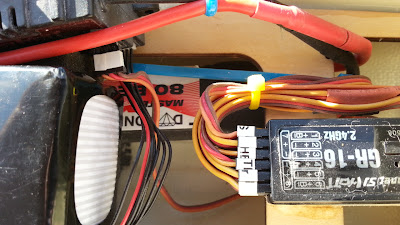

Nachdem alle Servoeingänge beschriftet waren wurde der Empfänger gebunden und die Servos bewegten sich das erste mal.

Für die Einstellung der Flächenservors wurde der Flieger umgekehrt auf dem Tisch aufgebaut.

Die Kabel für die Querruderservos müssen zuerst eingezogen werden.

Die Mittelstellung für die Querruderservos konnte mechanisch nicht erreicht werden. Somit wurden das Servo 2 und 5 elektronisch auf Mitte getrimmt.

Die Wölbklappenservos wurden gemäß Anleitung mit einer um ca. 30° zum Ruder geneigten Neutralstellung eingebaut.

TRAGFLÄCHEN ZUSAMMEN KLEBEN

Die Tragflächen wurden mit Epoxidharz verklebt und mit einem Tesaband gesichert. Inzwischen habe ich ca. 5 Stunden am Modell gearbeitet. Die Tragflächen werden über Nacht zum trocknen zur Seite gestellt.

ANLENKUNG SEITENRUDER

Die bereits eingeklebte Anlenkung passte nicht in die Anformung am Rumpf...

...hier musste mit dem Dremel nachgearbeitet werden.

Die Anlenkung selbst wurde nicht wie vorgeschlagen mittels Z-Draht ausgeführt...

...sondern mit einem eingeschliffenen und angelötetem Gabelkopf aus Federstahl gemacht.

Vorne im Rumpf die fertig eingestellte Anlenkung für das Seitenruder.

Die Mittelstellung des Servos 4 (Seite) musste auf -6% getrimmt werden, die Endausschläge wurden auf jeweils 90% links und rechts begrenzt, damit das Servo nicht ansteht. Auch musste bei diesem Servo als einzigem die Laufrichtung (Servoreverse) gedreht werden.

ANLENKUNG HÖHENRUDER

Der Ausbau des Höhenruderservos war schwierig, da der Servorahmen aussermittig eingeklebt war. Die Öffnung mußte nachgearbeitet werden, um das Servo auszubauen. Die Anlenkung des Höhenruders wurde wie vorgeschlagen mittels Z-Draht vorgenommen.

Die Einstellung des Servos 3 (Höhe) musste nach unten auf 87% begrenzt werden, damit das Höhenruderblatt nicht auf dem Seitenruder aufsteht.

Nach Fertigstellung der Anlenkungen wurde die Öffnung für das Höhenruderservo mit ein paar Tropfen Epoxidharz zugeklebt. Die Anlenkungn im Rumpf sind somit fertig. Die Gesamtbau- und Einstellzeit am Modell beträgt bis jetzt 6,5 Stunden.

ANLENKUNG QUERRUDER UND WÖLBKLAPPEN

Die Querruderanlenkungen wurden mittels Z-Draht und Gabelköpfen gemacht. Hierbei wurden nicht die dem Bausatz beiliegenden verwendet, sondern solche aus Federstahl, welche in meinem Fundus vorhanden waren.

Die Abdeckungen für die Querruderservos passten nicht, weil das Ruderhorn zu weit hervorstand. Dieses wurde abgeschnitten. Bei den Servohaltern wurde etwas Balsaholz beigelegt, da das Servo auch in festgeschraubtem Zustand etwas Spiel hatte.

Die Wölbklappenanlenkung kommt oben aus dem Flügel...

...und wird mittels beiliegender Abdeckung geschützt.

Bis die Anlenkungen in den Flächen alle spielfrei hergestellt waren, vergingen ca. 2 Stunden.

Gesamtbauzeit somit bisher 8,5 Stunden

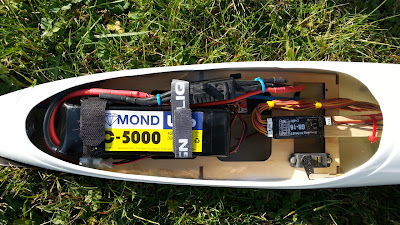

RC-EINBAU UND PROGRAMMIERUNG REGLER

Da der Regler serienmäßig keine Bremse eingestellt hat (in vielen YouTube Videos dreht der Propeller nach ausschalten des Antriebs mit), habe ich als erstes die Bremsfunktion programmiert.

Ein "Haltebrett" für Empfänger mit 90° Antennenverteilung wurde erstellt...

...und in den Rumpf eingeklebt. Die losen Kabel wurden befestigt.

Der Akku wurde so eingebaut, dass der Schwerpunkt des Modells bei ca. 80 mm hinter der Flügelvorderkante liegt (Herstellerangaben 75 - 85 mm). Dazu war kein Blei notwendig, da ich einen 4S5000er verwende. Hinten seitlich am Akku ist das General-Electric-Modul mit Vario und Höhenmesser befestigt. Für den RC-Einbau, die Kabelbefestigung und die Programmierung des Senders vergingen nochmals 2 Stunden.

Die Gesamtbauzeit bis zum flugfertigen Modell betrug bei mir somit 10,5 Stunden. Ein Profi mit sehr viel Übung mit solchen Modellen würde es bestimmt in der halben Zeit schaffen.

DER ERSTFLUG

Hier liegt er - flugfertig und schön anzusehen. Nach dem Reichweitentest wurde der Last Down mit halbgas und einem beherzten Stoß seinem Element übergeben. Meine zitternden Knie wären nicht nötig gewesen, denn ohne Probleme steigt er bis zu Sichtgrenze, um dann die Höhe wieder abzugleiten.

Der Motor ließ sich nicht wieder einschalten, da sich die Kabinenhaube etwas löste und sich der Propeller darin verfing. Es folgte eine etwas "Harte" Notlandung, wobei sich die Flächen lösten und die Haube absprang. Ansonsten wurden keine Schäden entdeckt.

Die Haube wurde nun mit Tesafilm befestigt und nach einem Systemtest ein zweites mal gestartet. Der Motor lief diesmal problemlos. In großer Höhe wurden die Landeklappen in "Butterfly" Stellung gefahren, um den Absieg zu testen. Die Wirkung (nach Anleitung eingestellt) ist grandios. Nach 45 Minuten Flug und 2800 mAh Stromverbrauch wurde auf der Wiese meine erste "Klappenlandung" hingelegt. Diese klappte auch so einigermaßen, dennoch löste sich die linke Tragfläche wieder. Bedingt durch den hervorragenden Gleitwinkel wäre der Last Down ohne Klappen bestimmt schwierig zu landen. Auf obigem Bild seht ihr das Modell nach der Landung

ERSTE MESSUNGEN MIT DEM GENERAL-ELECTRIC-MODUL

Nachdem die ersten beiden Flüge gut verlaufen sind, ist es Zeit erste Messungen zu machen. Die Signalstärke ist gut, die Antennenanordnung müsste soweit O.K. sein.

Die Flughöhe war bei diesem Flug max. 185 Meter.

Der Stromverbrauch ist mit der Original Luftschrauben mit 78 Ampere aber zu hoch. Jetzt weiß ich auch, warum Staufenbiel eine (wesentlich kleinere) 11x6er Latte beigelegt hat. Hier wird eindeutig zu viel Strom gezogen, der 80A Regler wird an seine Leistungsgrenze gefahren. Der Lipo war nach der Landung auch recht warm.

Hier der Größenvergleich zwischen Original - Luftschraube und der gratis mitgelieferten 11x6er.

Sieht zwar klein aus, aber wird schon funktionieren?!

Der Testflug mit der neuen 11x6er Luftschraube zeigte gleich ein anderes Bild: Der Stromverbrauch sank auf ein Maximum von 39 Ampere. Zum starten braucht man nun aber, bedingt durch den geringeren Schub, Vollgas. Auf der anderen Linie der Grafik ist die Höhe eingezeichnet. Diese betrug...

...bei diesem Flug 280 Meter max. Dies ist derzeit für mich auch die Sichtgrenze. Die Auswertung des Empfängersignals sank nur geringfügig...

...von 30 ms Datenverlust auf 50 ms, wobei die Signalstärke immer im optimalen Bereich war.

DER 5. FLUG - NOTLANDUNG NACH MOTOR DEFEKT AM 20.07.2013

Der erste Steigflug verlief ohne Probleme. Als der Last Down schon sehr hoch war, stellte ich keine Steigrate mehr fest und stellte den Motor ab. Als die Höhe abgebaut war wollte ich wieder steigen, es gab aber nur komische Geräusche und plötzlich war es ganz still. Ich mußte sofort eine Notlandung einleiten, die dank Landeklappen super gelang.

Als ich zum Modell kam, war der Schock groß: Der Motorspant war komplett ausgerissen...

...so dass sich der Motorhalter mitdrehte und sich der Motor selbst ausgesteckt hat.

In der Werkstatt wurde der Schaden begutachtet und festgestellt...

dass sowohl das Holz für den Spant, wie auch das einkleben von sehr schlechter Qualität war.

Leider ist auch der Rumpf auf der linken Seite ein wenig beschädigt

BAU EINES NEUEN MOTORSPANTS AUS 3 mm ALUBLECH AM 23.07.2013

Nachdem ich die Sache erst mal ein paar Tage sitzen ließ, ging es heute an den Bau eines stabilen Spants für die Motorbefestigung.

Dazu wurde zuerst anhand der noch vorhandenen Teile des Original Motorspants...

...und der Maße vom Motor...

...ein CAD Plan für einen neuen Spant gezeichnet...

...und kontrolliert, ob dieser passt.

Eine Kopie des Planes wurde auf ein 3 mm Alublech geklebt und grob rechteckig ausgeschnitten...

...und dann die geplanten Bohrungen so genau wie möglich angekörnt.

Hier die fertigen Körnungen.

Anschließend wurden die Bohrungen gemacht...

...in der Mitte wurde vorerst nur ein 5 mm Loch gebohrt.

Nach dem putzen der Langlöcher mit dem Dremel sah die Rückseite so aus.

Nun wurden die Ecken abgeschnitten...

...und die runde Form grob auf Maß geschliffen.

Hier haben wir noch Übermaß zu den geplanten 41 mm.

Da ich eine kleine Drehbank habe, spannte ich mit einer M5 Schraube den Spant ein...

...und drehte diesen auf genau 41 mm ab. Wer keine Drehbank hat - schleifen oder feilen geht auch.

Als letzter Arbeitsgang wurde das 14 mm Loch in der Mitte gebohrt und alle Bohrungen entgratet.

Hier seht ihr das fertige Teil neben der Zeichnung...

...mit angeschraubtem Brushless Motor...

und zur Probe in den Rumpf gesteckt.

Für den neuen Motorspant wurden mit Konstruktionszeichnung ca. 3 Stunden gebraucht.

VERKLEBEN DES MOTORSPANTS AUS 3 mm ALUBLECH AM 24.07.2013

Der gestern angefertigte Motorspant wurde heute eingeklebt (mit Epoxidharz).

Die Position im Rumpf wird genau festgelegt und angezeichnet.

Dann wurden aus 3 Plättchen Balsaholsz 1,5mm...

... 3 Scheiben mit 1 Tropfen Sekundenkleber zusammengeklebt...

...und ein Kreis, ca. 5 mm kleiner als der Motorspant, aufgezeichnet.

Das ganze wurde nun ausgeschnitten...

...und verschliffen.

Das so entstandene Balsa Stück wurde mit Tesa abgeklebt und mit einem Tropfen Sekundenkleber mittig auf den Motorträger geklebt. Dies verhindert, dass das Harz gleich zu Anfang in die Öffnungen des Motorträgers einfließt.

Nach einer gründlichen Reinigung...

...wurde der Spant mit etwas Sekundenkleer fixiert...

...und abgeklebt.

Im inneren des Rumpfes sah es dann so aus.

Mit Polyesterharz aus dem Bootsbau...

wurden die losen Stellen am RC-Spant nachgeklebt...

...und anschließend der Motorspant vergossen.

In den Übergängen zum Rumpf wurde mit 200er Gewebe laminiert, um einen stabilen Übergang zu erhalten.

Fertig ausgegossener Spant.

Entformen des mit Tesa abgeklebten Balsateils.

Erste Ansicht von innen...

...und von aussen.

Die Rumpfspitze wird mit 1h Epoxy und "Micro-Baloons" nachgeklebt und der Spant von außen fixiert.

Nach ca. 1h Trocknung wird das vorher angebrachte Klebeband entfernt...

...und die Nase verschliffen. Somit ist das Modell zum erneuten Einbau des Antriebs bereit.

Hier der fertige neue Motorspant von innen...

...und mit Spinner zur Kontrolle der Lage.

Zum Testen wurden einige Propeller bestellt, die im Flug erprobt werden sollen. Beginnend mit links außen stehen folgende zur Verfügung:

- 14 x ? Original Propeller, zieht unter Vollast ca. 78 A - mit - 4S To Strong

- 13 x 6,5 Testobjekt

- 12,5 x 6 Testobjekt

- 12 x 6,5 Testobjekt

- Ganz rechts seht ihr eine Hälfte des gratis mitgelieferten 11 x 6ers. Dieser wurde nicht mehr bestellt auf Grund zu geringer Leistung (nur Vollgas).

Die Befestigung des Motors wurde nun mittels "Mittelfester" Schraubensicherung gesichert.

Die Testluftschraube 12,5 x 6 wurde samt Spinner montiert...

...und die Bordelektronik wieder montiert. Somit ist der Last Down wieder zu neuen Flugabenteuern bereit.

Für die Fertigstellung des neuen Motorspants wurden nochmals ca. 2 Stunden aufgewendet. Die Arbeitsbilanz für das Modell sieht derzeit folgendermaßen aus:

ABSTURZ AM SONNTAG, 28.07.2013 - RUMPF DEFEKT

Es ist ja laut Berichten im Internet unnwahrscheinlich bis unmöglich, den LastDown zum Abstürzen zu bringen. Ich bin der Meinung, wenn man will geht alles. Nach dem ich mit dem neuen Motorspant viel Freude hatte und mit einer Akkuladung über eine Stunde flog, bahnte sich beim 2. Flug mit dem neuen Spant das Unheil im Landeanflug an. Das Modell wurde viel zu langsam, kippte über die Fläche weg und schlug wie ein Boomerang zuerst mit der Fläche und dann mit der Nase auf. Der Rumpf war total zur Seite geknickt und sah übel aus.

Nachdem ich alle Teile wieder zusammen hatte, habe ich den Rumpf mit Sekundenkleber fixiert, und werde zum reparieren die "Blätzli" - Technik (Beschrieb hier: http://www.swiss-composite.ch/pdf/i-blaetzlitechnik.pdf) anwenden. Vielen Dank an einen Segler Kollegen aus Waldenbuch, der mir diese Technik erklärte.

Dazu werden die Risse mit dem Dremel so ausgeschliffen, dass man fast durchsieht oder der Riss auch schon leicht offen ist...

...dann werden die Flanken der Risse ca. 1,5 cm breit ausgeschliffen.

Hier die andere Rumfpseite...

...und hier das Heck.

Mit Polyesterharz...

...und kleingeschnittenen Glasgewebeschnipseln...

...wurden die Risse nun aufgefüllt...

...bis überall eine leichte Erhöhung sichtbar wurde.

Hier ein Blick auf die total verbogene Seitenruder Anlenkung - in diesem Winkel war nach dem Absturz auch der Rumpf geknickt.

Die Anlenkung konnte wieder gerade gebogen werden. Im Hintergrund sieht man das Antennen Haltebrett, welches auch ausgerissen wurde.

Für das wiederherstellen der Rumpfstruktur, das ausschleifen und das laminieren wurden 2 Stunden gebraucht.

Nach Durchtrocknung des Harzes (ca. 2 Stunden) wurde zuerst maschinell, dann von Hand vorsichtig geschliffen. Es ist schon verblüffend, wie hart und stabil die reparierten Stellen sind. Gespachtelt und lackiert wird erst später.

Die defekte Antennenhalterung 90° wurde neu angefertigt und eingeklebt.

Auch die Außenflächen lösten sich links und rechts. Die Bruchstellen wurden angeschliffen...

...und vom Gras befreit.

Bei der linken Fläche war sogar der CFK-Stab defekt und wurde mit Sekundenkleber repariert sowie um 20 mm gekürzt, um die Schadhafte Stelle auf einer anderen Position im Rohr zu haben. Die CFK-Stäbe wurden diemal mit Epoxy eingeklebt.

An der Nasenleiste der linken Tragfläche war eine kleine Delle, die herausgebügelt wurde.

Sogar der Flächentahl war um ca. 7 mm gebogen, konnte aber wieder gerichtet werden.

Hier die fertig reparierten Flächen...

...und das erneut flugfertig aufgebaute Modell kurz vor dem Start. Das Design werde ich später erledigen - zuerst geht es aufs Flugfeld. Die bisherige Stundenbilanz nach 2 größeren Reparaturen:

TEST PROPELLER, 03.08.2013

Nachdem ich dank der "Blätzli" (oder Plätzli) Methode den Rumpf in nur 6 Arbeitsstunden wieder flugfertig hatte (zuerst dachte ich an einen komplett neuen Rumpf) - konnte ich nun mit der Propellerauswahl weiter machen.

Als erstes kam der 12,5x6 Propeller zum Test. Dieser zog im Maximum 44 Ampere, der Zug ist ausreichend aber nicht zu viel.

Zum nächsten Flug wurde der 12x6,5er montiert. Dieser zog besser durch wie sein Vorgänger und brauchte max. nur 34 A Strom. Dieser ist bisher mein Favorit. Beendet wurde der Test durch ein anziehendes Gewitter und eine Außenlandung, die zum Glück unbeschadet überstanden wurde - für mich wahrlich ein aufregendes Modell.

ERSTES FLUGVIDEO, 04.08.2013

Nach den ersten Startschwierigkeiten gelang es mir heute, das erste Flugvideo zu drehen. Das fliegen ist nicht das Problem, gestern habe ich schon 2 Rollen geflogen, aber Start und Landung bleiben jedesmal spannend. Nun heißt es üben, üben, üben....

LETZTE EINSTELLUNGEN UND THERMIKFLÜGE, 05.08.2013

Auf Grund des guten Wetters waren jetzt erste Thermik Versuche angesagt - und hier zeigt sich der Unterschied des Last Down zu meiner ASK 23 mit 2,30 m Spannweite. Währen ich mit der ASK auch schon mal 1 Stunde oben war, ist das für den Last Down auch bei mäßiger Thermik überhaupt kein Problem.

In den folgenden Grafiken seht ihr unten im Diagramm die Flugzeit, links den Motorstrom in A und rechts die Flughöhe in m. Die PINKE Linie ist die Motorlaufzeit und die Stromaufnahme, die GRAUE Linie die Flughöhe und die Flugzeit.

Auf dieser Grafik sieht man schön, dass ich die ersten 38 Minuten nur vor der Nase - auf, ab, auf, ab usw. geflogen bin. Ab Minute 38 ging ich auf Thermiksuche (Mit Vario am Bluetooth Kopfhörer) und siehe da, es waren schon über 10 Minuten Thermikflug auf eine Höhe bis 180 m möglich. Nach einem kurzen Steigflug bei 48 Minuten ging es nochmals 18 Minuten bis zur Landung nach 1 Stunde und 6 Minuten. Das Gefühl nach so einem Flug mit geglückter Landung ist unbeschreiblich...

...und weil es so schön war gleich noch einmal. Nach dem Start gleich 13 Minuten gesegelt, dann nochmals ab Minute 17 für 13 Minuten. Zum Schluss dieses Fluges, nach einigen Trimmarbeiten, waren nochmals 11 Minuten reines Segeln angesagt, wobei ohne Motorkraft eine Höhe von 180 m erreicht wurde. Wenn ich nicht einen Termin gehabt hätte, wäre ich bei diesem Flug vermutlich 2 oder 3 Stunden oben geblieben, da der Lipo nach der Landung erst bei 1500 mAh (von 5000) verbrauchter Leistung war. Das nenne ich Gleitleistung! Super Last Down.

Bei diesen zwei Flügen wurden letzte Einstellungen für Geradeausflug, Höhenruder, Schwerpunkt und Motorsturtz vorgenommen. Das Modell fliegt nun neutral, bäumt bei Motorkraft nicht mehr auf und muss zum Start nicht mehr auf Tiefe getrimmt werden. So kann ich nach dem lackieren des Rumpfs in den Urlaub fahren.

SPACHTELN UND SCHLEIFEN am 06.08.2013

Da es nächste Woche in den Urlaub geht, soll der Rumpf wieder schön aussehen. Dazu wurde aus dem KFZ Zubehörhandel 2K Feinspachtel (200g, 5,00 EUR) und eine Dose Glanzspray Weiß (Akryl, Wetterfest 7,00 EUR) besorgt. Zuerst wurde gespachtelt.

Der Spachtel wir mit 3% Härterzugabe vermischt und muss dann schnellstens aufgetragen werden. Deshalb...

...nur sehr wenig anmachen, da die Verarbeitungszeit nur 3 bis 5 Minuten beträgt...

...um den kompletten Rumpf samt Nase zu spachteln waren 3 Mischungen nötig...

...die in sehr kleinen Mengen aufgetragen wurden. Die Trocknung dauert ca. 20 Minuten, bis keine Unebenheiten mehr sichtbar wurden, waren insgesamt 3 "Spachtelungen" nötig. Das zwischenschleifen erfolgte trocken mit einem 180er Papier. Über das Gewicht des Spachtels braucht man sich keine Gedanken zu machen, das meiste wird wieder weggeschliffen!

Nach dem Spachteln kam der Füller. Dieser wurde 3 mal aufgetragen...

...wobei zwischendurch immer wieder mit 400er Nassschleifpapier geschliffen wurde.

Die letzte Füllerschicht wurde mit 600er Papier nass geschliffen. Der Rumpf ist nun lackierfertig...

...und wird anschließend mit weißem 1K Acryllack lackiert.

FERTIGSTELLEN UND DESIGN am 12.08.2013

Nach dem lackieren wurde der Last Down noch mit einigen Aufklebern und Streifen versehen, um ihn etwas zu verschönern. Natürlich durften dabei die österreichischen Nationalfarben Rot - Weiß - Rot nicht fehlen. Hier einige Bilder davon:

ABSCHLUSS TEST REVIEW am 20.08.2013

Nachdem der Last Down nun schon über 6,5 Stunden in der Luft war und ausgezeichnet fliegt, werde ich den Test hiermit beenden und euch noch einige Infos zu diesem sehr gelungenen Modell der Eigenmarke Dymond aus dem Hause Staufenbiel geben.

Das Abfluggewicht meines Last Down beträgt flugfertig 4,1 kg. Ich habe leider keinen Vergleich, ob dies viel oder wenig ist.

Hier sieht man die Akkuposition des DYMOND 5000. So hat mein Last Down ohne zusätzliches Blei einen Schwerpunkt von 88 mm ab Flügelvorderkante. So fliegt meiner am besten

Unter dem Akkubrett sieht man den DYMOND Master 80 Regler, hinter dem Akku den GR-16 Empfänger von Graupner.

Die im Modell verbauten DYMOND D-260 MG Servos sind bis Dato spielfrei und verrichten ihren Dienst ohne Probleme.

Neben dem Akku ist das ELECTRIC AIR MODULE von Graupner verbaut. Dieses hat auch ein eingebautes Vario und eine Einzelzellenmessung. Für Segler dieser Größe finde ich so ein Telemetriemodul sehr hilfreich, besonders beim Thermiksegeln.

Vorne Links neben dem Akku sieht man den Stecker der Einzelzellen Messung, welche am Balancer Stecker des Akkus angeschlossen wird.

ABSCHLIESSENDE ERKENTNISSE ÜBER DEN LAST DOWN CONTEST von STAUFENBIEL:

Beim Bau zu beachten:

- Servos auf festen Sitz prüfen

- Motorspant kontrollieren und ggf. nachkleben bzw. einharzen

- Kabinenhaube anpassen und evtl. versteifen

- Passende Luftschraube bei 4S ist 12 x 6,5 (bei meinem Modell)

Beim Flug zu beachten:

- Kabinenhaube im vorderen Bereich mit Tesa abkleben, sonst hängt Luftschraube ein

- Zum ersten Start einen erfahrenen Kollegen zum werfen nehmen, oder, wenn dieser nicht verfügbar, von einer Anhöhe aus werfen, um etwas Sicherheitshöhe zu haben.

- Kein Styromodell, er will geflogen werden und braucht Wind unter den Flächen!

- Beim Landeanflug mit gesetzten Klappen nicht zu langsam machen. Unbedingt gegen den Wind landen.

Einstufung des Modells:

- Elektrosegler mit stattlicher Spannweite und sehr guter Gleitleistung

- Kein Hotliner - nicht all zu schnell

- Mit erhöhten Ruderausschlägen ist leichter Kunstflug (Rollen, Loopings) jedezeit möglich

- Als erster 4-Klappen Segler geeignet, wenn schon Erfahrung mit kleineren 3-Achs Seglern (keine Styro-Modelle) vorhanden ist

- Auch bei stärkerem Wind problemlos zu fliegen

- Fliegt nach Einstellung laut Anleitung sofort und ohne Überraschungen

Fazit:

- Zum Einstieg in die Großsegler Klasse finde ich den Last Down als ideal geeignet. Durch die PNP Version konnte ich nach ca. 10 Stunden (oder 1 Samstag) starten. Der Erstflug verlief mit den vom Hersteller empfohlenen Einstellungen ohne Probleme. Sollte man oben geschriebenes beachten, sollten keine unliebsamen Überaschungenr auftauchen. Das Modell ist sehr stabil aufgebaut (siehe Absturz) und konnte nach einem "Totalcrash" mit der erlernten "Plätzli Technik" in nur 6 Stunden wieder flugfertig aufgebaut werden . Ich würde den Last Down jederzeit wieder kaufen.

- Bitte seht meine Bewertung nicht als der Weisheit letzter Schluss. Jeder kann mit ein- und demselben Modell je nach verwendeten Komponenten und fliegerischem Können verschiedene Erfahrungen machen. Deshalb würde es mich freuen, wenn ihr mir auch eure Erfahrungen postet.

PERSÖNLICHER HÖHENREKORD VON 404 Metern am 05.09.2013

Heute nach Feierabend startete ich gegen 18:00 Uhr meinen Last Down Contest um ein wenig zu segeln. Es ging nur nach oben - ein Wahnsinn. Hier die Daten des Flugs:

WENN SICH NEUE ERKENNTNISSE ERGEBEN ERFOLGT EIN NEUER POST...